Organisationsstruktur

Asset-Risk-Management

Managementprozesse

Unterstützungsprozesse

Qualitätsmethoden

Betriebliche Managementsysteme

Seminarunterlagen

Strukturierung des Schadteilanalyseprozesses

Anforderungen an das Konzept und die Befundung

Definition des Prüfplans und der Problemanalyse

Anforderung und Umsetzung des NTF-Prozess (No Trouble Found)

Kennzahlen im Rahmen des Schadteilanalyse-Prozesses

Logistikanforderungen

Stichprobenstrategie

Datenaustausch und Berichtswesen

Audit des Schadteilanalyseprozesses Fragenkatalog

Kontakt

Derzeitige Probleme:

Beginn des Prozesses:

Stete Festlegung eines Prüfstatuses am Schadteil (Begleitpapiere)

Sobald ein Fehler erkennbar ist gilt das Teil als fehlerhaft - keine Notwendigkeit der Reproduzierbarkeit

Implementierung des Schadteilprozesses in die Produktionsprozess- und Produktfreigabe!

Datenauswertungen von:

OEM

Lieferanten

Systemprüfungen

Prozessprüfung

Software

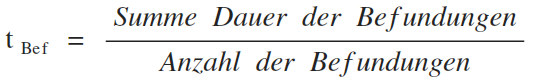

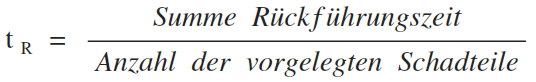

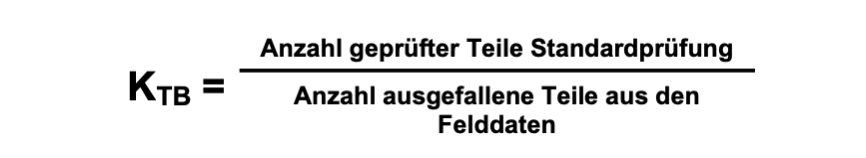

Geforderte Kennzahlen:

Empfohlene Kennzahlen

Statistischer vs. Flexibler Ansatz

Statistisch

Flexibler Ansatz

Eventuelle Kombination beider Herangehensweisen

Ergebnis: Abgleich der Funktion mit der Spezifikation

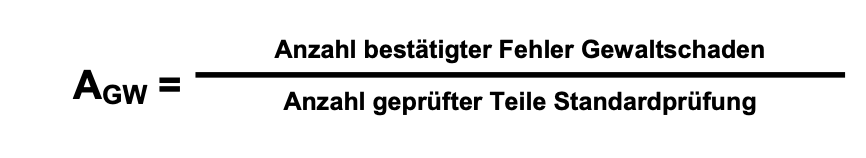

2 Phasen:

Sofern in der Standardprüfung kein Fehler festgestellt werden kann, erfolgt die Belastungsprüfung

Zeigt sich kein Fehler in der Belastungsprüfung, so gilt das Teil als i. O.

Klassifizierung:

Software

Stressbedingungen:

Auslösekriterien

Dokumentation des NTF-Prozesses